Продажа материалов ВСП

Запчасти для подвижных составов.

Категории товаров

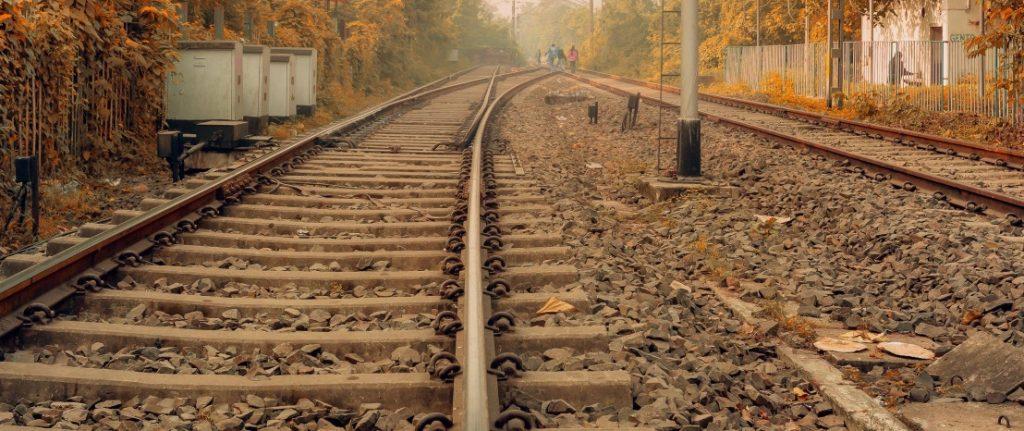

Материалы ВСП

Вагонные запчасти

Железнодорожные рельсы

Шпалы

Железнодорожный крепеж

Скрепления АРС

Скрепления ЖБР

Стрелочные переводы

Путевой инструмент

Изоляция и прокладки